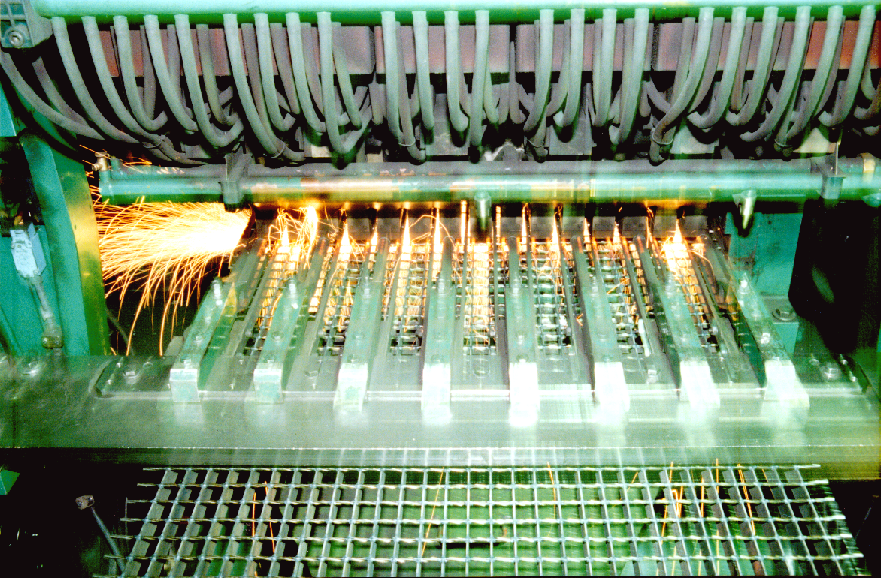

Технология изготовления сварного решетчатого настила основана на использовании автоматизированного процесса электрической контактной сварки сопротивлением.

Такой процесс позволяет получить жесткое неразъемное соединение свариваемых элементов. Под действием электрического тока в зоне сварки несущие полосы разогреваются до состояния текучести, а последующее вдавливание связующего прутка вызывает пластическую деформацию, обеспечивая прочное соединение в каждой точке пересечения полос и прутков.

Сварка осуществляется на автоматизированных линиях, позволяющих изготавливать заготовки (карты или маты) прямоугольной формы шириной до 1200 мм и длиной до 8500 мм.

Стандартный размер заготовки составляет 6100х1000 мм.

Карты являются исходным материалом для изготовления щитов по размерам и форме согласно чертежей КМД.

Для изготовления сварного решетчатого настила применяется углеродистая сталь, в случае повышенных требований к механическим свойствам стали при низких температурах — легированная.

Сварной решетчатый настил изготавливается из несущих полос толщиной от 2 до 8 мм и высотой от 20 до 100 мм.

Поперечное сечение соединительных прутков

Изготовление сварных решетчатых настилов возможно с применением соединительных прутков следующих типов: круглого, витого квадрата или усеченного круга.

Размеры ячеек в сварных решетчатых настилах

В чертежах и спецификациях к заказу изделий из сварного решетчатого настила используются следующие обозначения:

Для настилов фигурной формы указывается площадь описанного прямоугольника.

При изготовлении настилов фигурной формы в цене учитываются затраты на обрамление кромок по линиям резки.

Таблицы нагрузок

Для удобства сведения о несущей способности настилов с наиболее распространенными характеристиками сведены в таблицы.

При выборе характеристик сварного решетчатого настила (сечения несущих полос и размера ячеек) необходимо учитывать следующие параметры:

— характер и величину нагрузок и воздействий;

— допустимую величину прогиба

При этом, пользоваться предельными величинами прогиба следует с учетом физиологических (предотвращение вредных воздействий и ощущений дискомфорта при колебаниях) и эстетико-психологических (обеспечение благоприятных впечатлений от внешнего вида конструкций, предотвращение ощущения опасности) требований.

допуски на отклонения

Неровность торцов несущих полос

t max = 0,1 x H, но не более 3 мм

Выступ связующих прутков над несущими полосами

u max = 1,5 мм.

Отступ обрамления от рабочей поверхности настила

r max = 1,0 мм.

Выступ обрамления над рабочей поверхностью настила

s max = 1,0 мм.

Неровность торцов несущих полос

t max = 0,1 x H, но не более 3 мм

Выступ связующих прутков над несущими полосами

u max = 1,5 мм.

Вогнутость соединительных прутков

W max = 1/200 от длины прутка (В);

при размере В > 450 мм не более 8мм;

при размере В < 450 мм не более 3мм

Вогнутость несущих полос

W max = 1/200 от длины полосы (L);

при размере L > 450 мм не более 8мм;

при размере L < 450 мм не более 3мм

Выпуклость соединительных прутков

V max = 1/150 от длины прутка (В);

при размере В > 450 мм не более 8мм;

при размере В < 450 мм не более 3мм

Выпуклость несущих полос

V max.= 1/150 от длины полосы (L);

при размере L > 450 мм не более 8мм;

при размере L < 450 мм не более 3мм

Отклонения по длине и ширине:

с = + 0 / — 4 мм

f = + 0 / — 4 мм

Отклонения от размера выреза

h = + 8 / — 0 мм

i = + 8 / — 0 мм

Отклонение от шага ячейки:

d = + 4 / — 4 мм (для 10 модулей)

Отклонения от прямолинейности боковых граней

по всей длине

j max = +0,0025 x S

на отдельных участках (длиной до 100 мм)

b max = 2 мм

Разность длины диагоналей

(a – b) max = 0,012 х S

Отклонение от плоскости (скручивание)

max 5 мм